2023年

沈鼓智造是什么模样

???

高端化:打造原创技术策源地,一台台重大装备问鼎世界科技最高峰。

智能化:澎湃的信息流、数据流在沈鼓奔涌,数字沈鼓正在蝶变。

绿色化:核心科技助力用户能耗降低、低碳转型,守护祖国绿水青山。

将企业发展与国家责任紧密相连,用未来科技改造传统产业,这是我们的价值,也是沈鼓的梦想。

高端化、智能化、绿色化

是沈鼓智造2023新坐标

是沈鼓智造2023新模样

高端化

作为一个人口众多和超大市场规模的社会主义国家,作为立国之本、兴国之器、强国之基、富国之源的装备制造业向什么方向发展?毫无疑问,高端化是其中的重要方向。2023年,沈鼓高端产品已超过80%,下面是其中的代表:

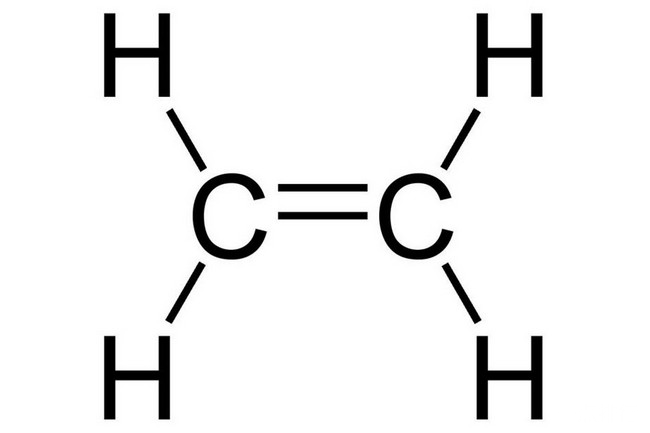

01.150万吨乙烯“三机”

乙烯(C2H4),一种由两个碳原子与四个氢原子组成的有机物质,结构简单却神通广大,不仅能够联手组成称为聚乙烯的高分子化合物,还能与其他元素化合,营造出一个纷繁庞大的新材料家族。75%以上的化学合成品都与乙烯有着千丝万缕的相关性,是世界上产量最大的化学原料。因此,乙烯被称为化工之母。乙烯产量的多少,品质的高低,成为衡量一个国家工业总体水平的重要标志。

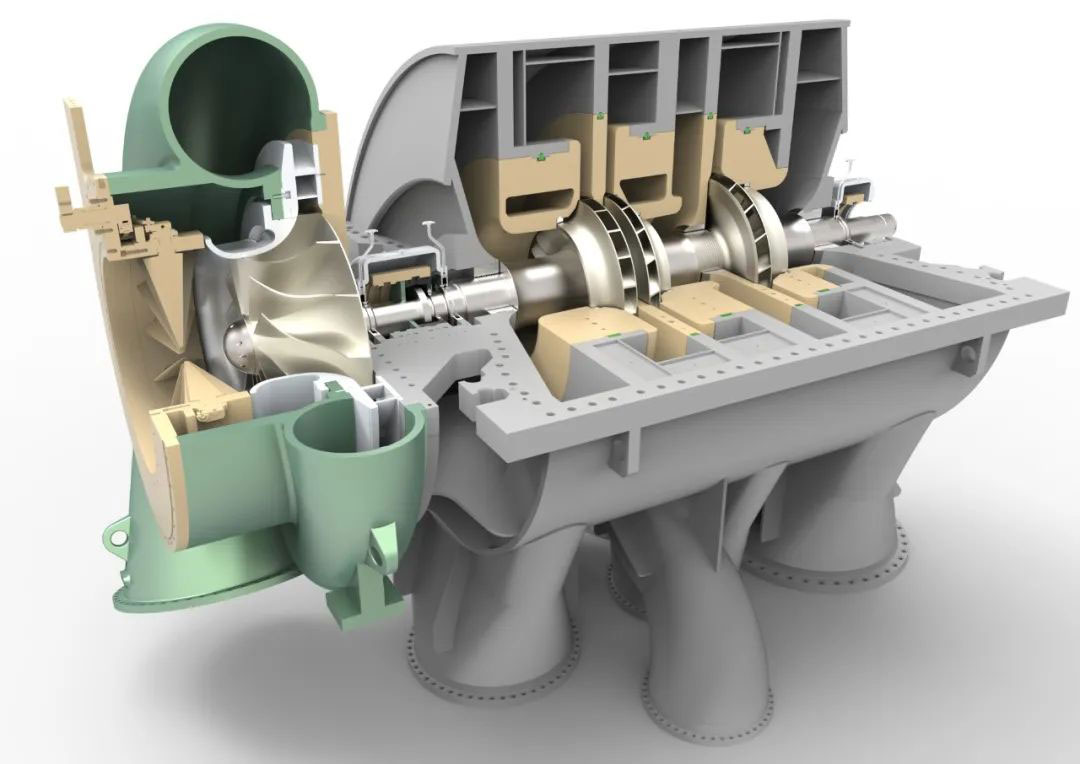

为裕龙石化研制的150万吨乙烯“三机”

一套乙烯装置靠什么运转?核心设备就是由裂解气压缩机、丙烯压缩机、二元制冷压缩机组成的“乙烯三机”。长期以来,百万吨级乙烯“三机”被少数几个外国公司垄断。新世纪的第一个10年,沈鼓陆续攻克裂解气压缩机、丙烯压缩机、二元制冷压缩机,使中国成为世界上第四个能够设计制造百万吨级乙烯“三机”的国家。第二个10年,沈鼓攻克了上百项世界级难题,实现了乙烯“三机”从年产100万吨、120万吨、140万吨到150万吨的四级跳,中国大型乙烯装置用压缩机国产化率超过80%,沈鼓百万吨级乙烯“三机”设计制造能力已经达到世界领先水平,也是国内唯一能够设计制造百万吨级乙烯“三机”的企业。

02.十万等级空分压缩机

空分,将免费的空气分离成各种气体,成为各类化工装置的原料气。沈鼓自上世纪九十年代初就开展了2万-12万等级空分压缩机的自主研发工作。2004年,沈鼓制造的第一套国产大型空分装置用压缩机问世。2015年9月,研制的我国首套10万空分压缩机组横空出世,能耗指标优于当时世界上任何十万等级空分装置的国际先进水平,堪称我国重大技术装备国产化的里程碑成就。

为宁夏宝丰研制的10.5万空分装置用压缩机组

从10万空分到10.5万空分,再到如今的11万空分。短短10年间,沈鼓集团从填补我国超大型空分装置压缩机组空白,到实现核心技术自主研发达到世界先进水平,底解决了我国超大型空分装置领域核心动设备“卡脖子”的关键问题。2022年国家能源局公布的75项首台(套)重大技术装备示范应用中,沈鼓“10万空分”成功入围,是压缩机领域的唯一代表!

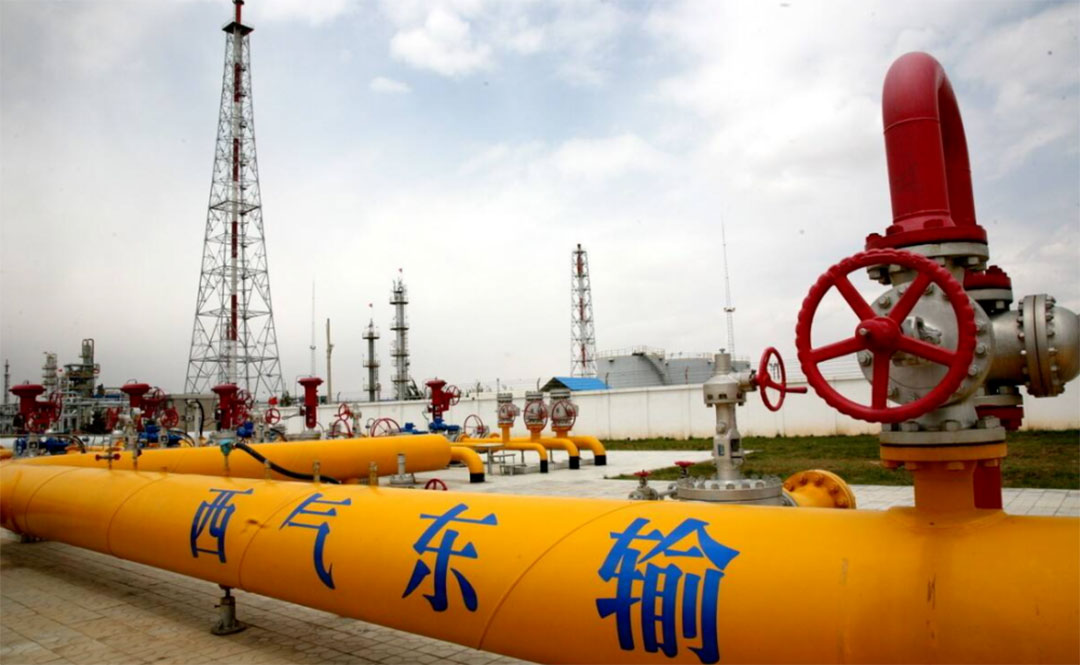

03.长输管线压缩机

在中国的版图上,自西向东横亘着一条钢铁巨龙,这是中国的能源大动脉——西气东输工程,西部丰富的天然气通过一条条管道,源源不断地送往中国东部。“西气东输”管道系统是由一线、二线、三线3条主干道及其配套的联络线组成,总长度超过2万公里,承担了全国主干管网50%以上的天然气输送任务,关系到东部地区近8亿人口的工作生活和社会稳定。

沈鼓研制的长输管线压缩机

在这条能源大动脉上,为了确保天然气源源不断的从上游输送到下游,每200公里就设置了一座加压站,而长输管线压缩机就是加压站的最核心设备,因此它也被称为天然气管道的“心脏”。2012年,沈鼓自主开发的第一台管线压缩机一次开机成功,自此彻底结束了我国长输管线压缩机长期以来依靠进口的局面,中国的能源大动脉用上了安全、高效、可靠的“中国心”,依托“西气东输”项目,沈鼓的长输管线压缩机技术不断更迭,实现了从“追赶者”到“领跑者”的跨越。

04.150吨大推力往复式压缩机

为中化泉州研制的1500KN大推力往复式压缩机

大推力往复式压缩机是沈鼓集团的又一张“王牌”。该机组广泛应用于石油化工、煤化工、环保、治金、电力、制药等领域。该系列压缩机是自主研发国内首台套机组,通过先进的设计理念,优良的制造工艺,使得该机组运行更佳平稳、可靠。2014年5月,由沈鼓集团研制的1500KN大推力往复式压缩机在中化泉州330万吨/年渣油加氢处理装置成功投运。沈鼓“大推力”迈上“世界级”!

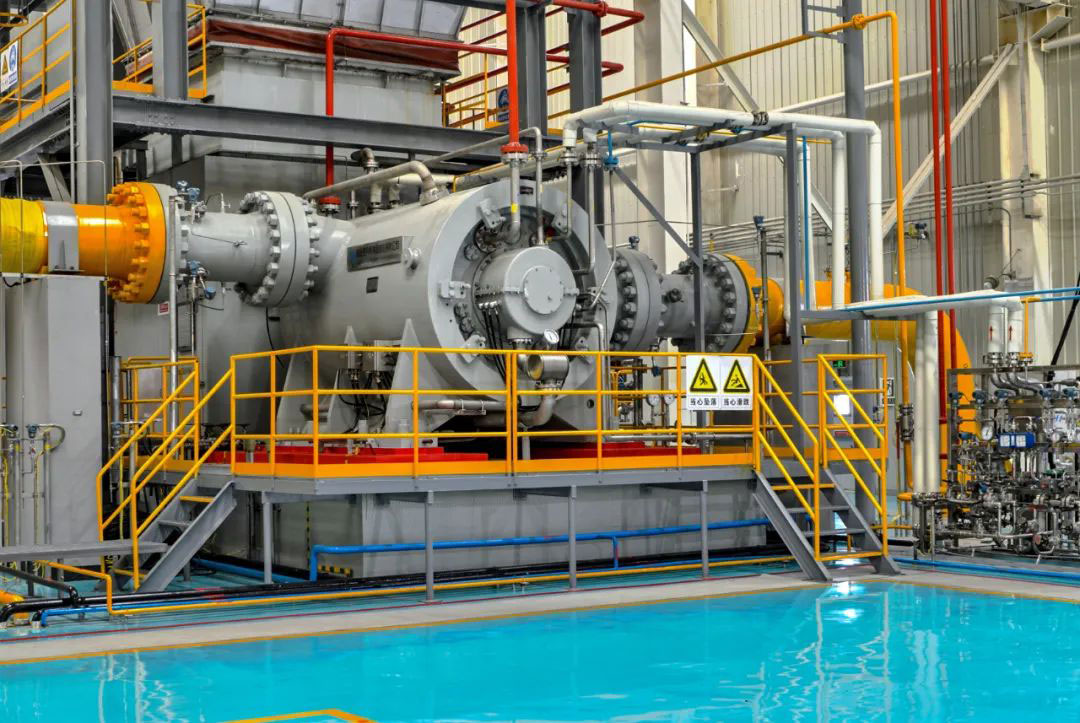

05.三代核电主泵

核能,这个星球上最强大的力量。它既可以作为武器,瞬间将城市毁灭;也可以为人所用,平稳释放强劲能量。一座核电站中,保证反应堆运转安全,控制水循环的关键,就是核主泵。发展核电40年来,中国不断进行核电设备国产化,但因核主泵安全级别高、技术难度大,因而成了核岛主设备中唯一未实现国产化的关键设备。开发出具有自主知识产权的核主泵技术和产品,成了国家发展战略之一。

第三代核主泵试验台

2007年2月,国家发改委经过严格考核,确定沈鼓集团为核主泵主要研制定点企业。2009年5月,沈鼓集团开始了CAP1400屏蔽主泵的预研,这是我国自主研发的大型先进压水堆核电站用主泵。2020年11月,在攻克水力、力学、材料、加工、检测、试验等100多项关键技术难题之后,主泵样机顺利完成工程及耐久试验,屏蔽主泵研发获得全满成功,沈鼓实现中国核主泵研制自主可控,从而迈进核泵研制的世界第一方阵。同时,也开拓了一个更加广大的市场——每年20亿元的核电市场,助推企业跃上发展的新高度。

智能化

人的能力是否有边界?从马车到高铁,从田野到太空,人类不断刷新自己的能力边界。今天,又一种新能力正在快速生长——数字技术。它将打破物理世界与虚拟世界的边界,甚至突破人类的生物极限。当数字技术与装备制造融合,我们将有更多可能。

1978年,沈鼓作为IBM在中国大陆的第一个客户,引进了中国大陆第一台大型计算机——IBM370/831,开启了中国企业信息化的先河。今天,又一场数字革命在沈鼓蓬勃兴起,让这个“老字号”企业焕发新面貌。

01.研发设计数字化

在沈鼓的研发中心,各类设计仿真系统、研发数据管理系统、快速设计系统覆盖了研发设计全流程。数字化设计、分析、仿真、试验平台全面赋能沈鼓科技研发,高效完成了材料科学、结构力学、流体力学、自动控制等多种交叉学科应用的复杂精密计算和数字孪生设计,实现了大型离心压缩机等产品数字化研发、数字化设计、数字化交付。

02.运营管理信息化

在沈鼓,正在建设企业历史上最大规模的数字化平台——沈鼓工业互联网平台。它将整合企业内部所有管理信息系统,彻底消除业务壁垒和信息孤岛,实现流程全线贯通、数据共享和业务协同。以信息化、数字化手段全面改造管理流程,赋能管控模式,提升全要素配置率、生产率,促进企业运营管控与企业发展动态相匹配,大幅提升数据对企业经营的支撑能力和引领能力。

03.生产制造智能化

在沈鼓的车间内,纸质图纸消失了,取而代之的是一台台数字终端。以MES(生产执行系统)为核心的生产运营数字化一体管控平台,贯穿于生产制造活动的人、机、料、法、环等各个环节,打通生产现场数据流,促进生产制造全过程的全面感知、实时分析、精准执行和动态优化,实现生产物料精准配送、生产计划按需调整和生产管理智能决策。

04.客户服务敏捷化

在“沈鼓云”服务平台和远程监测与故障诊断中心的大屏幕上,分布在全国各地的沈鼓机组的运行数据正在源源不断地传输到沈阳总部,沈鼓的工程师们对这些数据进行监测、分析,及时掌握机组运行状态,对于出现异常的机组及时报警停机和故障诊断,为用户避免更大的损失。目前,“沈鼓云”服务平台线上服务用户387家,监测机组总数4000余台,在线消除故障82台次,指导用户立即停机避免更大损失41台次,有效保障了用户的机组安全和经济利益,“沈鼓云”也荣获2019中国智能制造十大实践案例。

绿色化

绿水青山与现代生活能否同时实现?当“3060”双碳目标作为大国承诺被庄严提出,一个人与自然和谐发展的中国答案正在加快书写。

这场考试,沈鼓不会缺席。

我们坚定不移实施绿色低碳发展战略,加快建立高效、清洁、低碳、循环的绿色制造体系,实现产品全生产周期的碳足迹管理,积极建设污水处理、中水回收、整齐换热热量回收、空气能节能改造、试车电机改造、分布式光伏发电等绿色节能项目,每年可减少二氧化碳排放2000余吨,一个欣欣向荣的绿色沈鼓正在茁壮成长。

我们积极通过技术创新,实现压缩机效率提升、能耗降低。实现了一体化压缩机绿色设计平台构建、设备绿色化升级改造、关键工艺技术创新与优化、一体化压缩机绿色产品评价标准制定,制造技术绿色化率提升35%,制造过程绿色化率提升31%,资源环境影响度下降37%,助力用户装置综合能耗减少8-10%。

我们加快节能环保重大装备研发,加快进入能量回收、空气储能、污水处理、碳捕集利用等清洁能源和环保市场。实现了7-30MW天然气管线压缩机、30MPa等级高压储气库用离心压缩机、5MW等级ORC透平机组、60MW储能压缩机、碳捕集、利用与封存(CCUS)领域配套压缩机等高端装备研发,有力推动我国能源化工产业绿色化发展。

登顶之后,我们的头上还有星空,创新永无止境!

高端化、智能化、绿色化

这是中国制造的沈鼓样本

这是中国品牌的沈鼓名片

这是沈鼓智造2023的新模样